Published by Angst+Pfister on February 2022

Une petite pompe peut faire beaucoup de bruit. Angst+Pfister a mis ses idées et ses compétences en ingénierie au service du fabricant de machines à café Franke afin que les consommateurs profitent de leur café, mais aussi de moments privilégiés. Une butée en caoutchouc peu imposante avec assemblage à enclenchement réduit les vibrations des pièces légères de la machine – elle permet aussi un assemblage plus rapide et une manipulation simplifiée.

« Lors d'une visite chez Franke Kaffeemaschinen AG, nous avons ouvert un prototype de leur machine à café A400 et analysé le bruit et les vibrations », raconte Jennifer Scherhag, Product Application Engineer chez Angst+Pfister. La nouvelle génération de machines A400 est équipée d'une pompe à liquide spéciale qui tourne à une vitesse de 3 000 tr/min. Cela représente environ 50 Hz. Le bruit causé dépassait les spécifications acoustiques souhaitées.

Apporter le savoir-faire sur site

« La technologie de l'antivibration est un sujet complexe. Beaucoup ont peu d'expérience dans cette technologie pour pouvoir l'utiliser», reconnaît Jennifer Scherhag. Angst+Pfister se définit comme un partenaire d'ingénierie qui maîtrise bien plus que la mise en oeuvre de plans de production. « Nous nous occupons également des « petits détails » dans les petits appareils. » Avec la A400, Franke veut mettre la technologie des machines professionnelles entièrement automatiques à la disposition de tous : magasins de proximité, commerces de détail, bureaux, hôtels, librairies, boulangeries... un plaisir de premier choix aussi pour les petites entreprises. Pour Franke, c'est plus « qu'une histoire de café, c'est un moment particulier. » Et les fortes vibrations ne doivent pas venir le perturber.

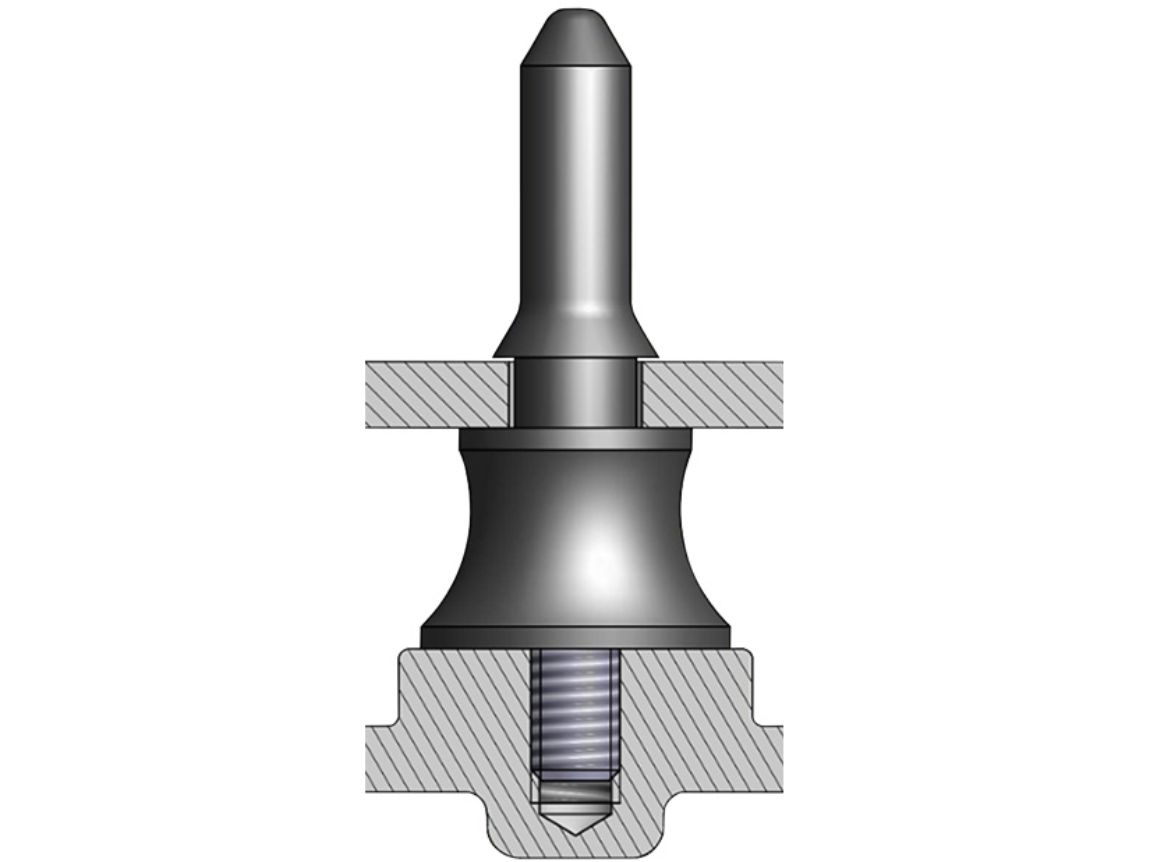

La pompe à liquide transmet des vibrations à une plaque, bien que celle-ci soit fixée avec des supports en caoutchouc. Cette plaque est à son tour fixée à la base de la machine et transmet les vibrations directement à l'ensemble du boîtier. Cela cause des bruits indésirables. Jennifer Scherhag identifie le problème grâce à l’examen interne de la machine : la plaque doit être désolidarisée. Les butées en caoutchouc sont adaptées pour régler cela. « La pompe est cependant relativement petite et ne pèse pas plus de 650 grammes. Il fallait donc utiliser un élément antivibration très petit et souple. Un tel composant n'existait pas encore. » Jennifer Scherhag a donc pris sa calculatrice, déterminé la rigidité nécessaire pour répondre aux spécifications acoustiques et a suggéré aux techniciens de Franke de travailler ensemble au développement de nouvelles butées en caoutchouc.

Surmonter les obstacles

Pour développer ces nouvelles butées, il a fallu relever plusieurs défis. Le boîtier de la machine était déjà construit, avec tous ses accessoires. Cela laissait une faible hauteur de butée d'environ dix millimètres. « Pour la souplesse voulue, une hauteur plus importante aurait été logique », explique Jennifer Scherhag. Le boîtier contenait déjà un filetage M4. Il fallait donc utiliser une butée très souple, mais de petite taille, et avec un filetage surdimensionné. Les produits standard de cette taille sont habituellement conçus avec des filetages M2 ou M3, qui sont plus petits. Un autre point important : Franke voulait que la butée soit facile à monter, notamment en prévision du dépannage. Et naturellement, le lancement sur le marché approchait à grands pas.

Dans le centre logistique de Angst+Pfister, nous avons trouvé trois petites butées qui s'approchaient de la rigidité calculée mais elles étaient toutes trop hautes et disposaient de filetages trop petits. Cependant, elles ont pu être utilisées pour les premiers tests de vibrations. Une butée s'est particulièrement bien comportée, avec une rigidité optimale. Les valeurs de bruit ont chuté en dessous du niveau souhaité. Cependant, la butée mesurait 15 millimètres et disposait d'un filetage M3. Il a fallu régler ces problèmes avec un nouveau design. Jennifer Scherhag a déterminé la courbe force-déplacement décisive avec une machine de mesure et a ensuite réduit le design à dix millimètres. Pendant ce temps, l'usine de Angst+Pfister en Turquie s'est chargée de fabriquer le composé de caoutchouc approprié : il devait avoir la même rigidité que la butée standard testée. « Cette butée en caoutchouc avait encore deux filetages pour le fixer à la plaque, d'une part, et au boîtier de la machine, d'autre part », explique Jennifer Scherhag. Le problème suivant s'est donc posé au moment du montage : les butées étant très souples, elles tournaient au moment du vissage ce qui risquait d'endommager le caoutchouc.

Tenter une nouvelle approche

« Pendant un « brainstorming », nous avons eu une bonne idée », se réjouit encore aujourd'hui l'ingénieure. « J'ai toujours aimé les assemblages à enclenchement. Le principe est simple, et pourtant on y pense peu. » Elle a donc retravaillé le design et a remplacé le filetage d'un côté par une goupille avec un loquet. La plaque pouvait ainsi être fixée à la main et sans tournevis. Franke Kaffeemaschinen AG a aimé l'idée. Cependant, le temps passait à vitesse grand V. Investir dans un outil sans faire de test semblait risqué pour Franke. Le projet menaçait d'être arrêté.

Jennifer Scherhag a alors pensé au procédé de frittage laser 3D. Angst+Pfister a ainsi été en mesure de fabriquer un prototype à partir de caoutchouc fritté au laser en l'espace de sept jours. La production en série a été effectuée dans l'usine de Angst+Pfister en Turquie. Grâce à ce prototype, le mécanisme à enclenchement a pu être testé. Et il a fonctionné. La machine A400 a depuisété livrée et offre de bons moments à ses propriétaires. Pour Franke, les nouvelles butées en caoutchouc ont permis de réduire le temps de montage de vingt à trente secondes et de simplifier la manipulation: moins de vis, écrous ou rondelles et plus besoin des outils correspondants.

Conclusion

Conscient de l'importance de résoudre les problèmes de bruit et de vibrations dans ses machines à café, Franke a fait appel à l'expertise d'Angst+Pfister pour trouver une solution qui permettrait aux consommateurs d'apprécier davantage ses produits. Grâce à une analyse précise et à la collaboration, les ingénieurs d'Angst+Pfister ont identifié le besoin de nouveaux amortisseurs de vibrations en caoutchouc pour atténuer efficacement les niveaux de bruit.

Malgré les difficultés rencontrées, telles que les contraintes spatiales et le manque de temps, les deux équipes ont travaillé ensemble avec diligence pour développer une solution qui a dépassé les attentes. L'introduction de raccords encliquetables dans la conception des amortisseurs de vibrations a non seulement permis de résoudre les problèmes d'assemblage, mais aussi de rationaliser la logistique, ce qui a permis à Franke de réaliser d'importantes économies de temps et d'argent.

Nous faisons en sorte que vos projets marchent !

Contactez-nous et nous vous répondrons rapidement !

Découvrir la voie de l'innovation

Découvrez notre expertise dans divers domaines et devenez notre partenaire pour des solutions d'ingénierie personnalisées.